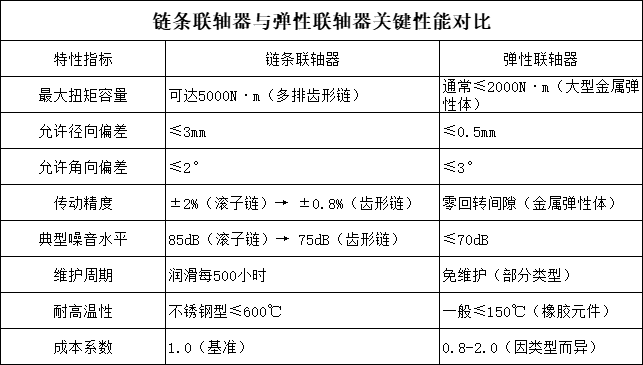

链条联轴器 vs 弹性联轴器:来看看哪种更适合您的应用

发布时间:2025-06-25 来源:上海昕德机械传动在机械传动系统中,联轴器的选择直接影响设备性能和寿命。链条联轴器与弹性联轴器是两种不同的技术路线,各自在特定工况下展现出不可替代的价值。想知道哪种更适合您的应用,只有理解它们的差异才能做出蕞佳选择。现在跟着昕德一起来了解一下它们各自的差异吧!

链条联轴器采用金属链节与链轮啮合的结构设计,优势体现在:

重载能力:采用高强度合金钢链条(如80级起重链),破断载荷可达普通滚子链的2~3倍,特别适合矿山破碎机、起重机启停时的高冲击载荷场景1。双排或三排链设计还能实现多轴同步传动,确保扭矩均匀分配,避免轴过载。

环境适应性:通过特殊工艺和材料,链条联轴器可在极端环境下稳定工作。例如不锈钢链条联轴器(316L材质)耐受pH值2~13的腐蚀环境,表面电解抛光处理(Ra≤0.8μm)满足食品医药行业的洁净要求1。在180℃以上高温环境(如涂装车间烘干炉),其性能也优于普通弹性联轴器。

经济性与维护便利:成本比齿轮传动低30%~50%,且采用模块化设计——磨损后可单独更换链节,无需整体拆卸设备。实际案例显示,食品加工厂采用此设计后,停机时间缩短至传统齿轮传动的1/21。

但链条联轴器也存在明显局限:传动精度较低(滚子链误差±2%),高速运行时噪声可达85dB,且需要定期润滑维护,否则会加速磨损。

弹性联轴器的优势与局限

弹性联轴器通过橡胶、聚氨酯或金属弹簧等柔性元件传递扭矩,突出特点包括:

振动抑制与保护能力:弹性元件能吸收高达30%的冲击能量,有效保护电机和减速机轴承免受启停冲击或负载突变造成的损坏。这一特性在精密设备(如伺服系统)中尤为重要,可避免振动导致的定位误差。

综合偏差补偿能力:单组弹性元件可同时补偿径向、角向和轴向偏差(径向≤0.5mm,角向≤3°),大幅降低对中要求。例如在风机、泵等易发生基础沉降的设备中,这一特性减少维护成本。

免维护与静音运行:无需润滑设计避免了油污问题,适合食品、医药等洁净环境;金属切槽型联轴器运行时噪音通常低于75dB,比链条联轴器低10-15dB10。

弹性联轴器的局限主要是扭矩密度较低——大扭矩需求时尺寸增大,且高温环境(>150℃)下弹性元件易老化失效

1.负载特性与运行工况

扭矩特性:对于稳态高扭矩场景(如矿山破碎机持续运行扭矩>2000N·m),优先链条联轴器,尤其是多排齿形链设计;而对于频繁启停或变载荷工况(如冲压机、注塑机),弹性联轴器的阻尼特性可有效保护传动系统36。

转速范围:高转速应用(>1500rpm)中,弹性联轴器的动平衡性能更优,如金属螺旋槽型联轴器可满足精密机床主轴需求;而低速重载场景(<300rpm)则是链条联轴器的优势领域。

2.环境条件约束

温度与腐蚀:高温环境(>180℃)优先选不锈钢链条联轴器(如涂装烘干线);腐蚀性环境(化工、酸洗线)则需316L不锈钢材质链条或全密封弹性联轴器。常温洁净环境下,弹性联轴器更具成本效益。

洁净度要求:在无尘车间(如锂电池生产、手术器械装配),自润滑链条联轴器或金属弹性联轴器可避免油污污染,其中自润滑链条可达到ISO 14644-1 Class 8标准。

3.偏差补偿需求

安装对中精度:若设备基础刚性差(如船舶动力系统、移动工程机械)或存在热位移风险(如冶金设备),弹性联轴器的多向补偿能力更具优势;而当偏差主要表现为径向偏移(≤3mm)时,链条联轴器反而能更好适应。

4.全生命周期成本

初始成本敏感:预算有限且工况温和(扭矩<100N·m,转速<1000rpm)时,滚子链联轴器(单价50-500元)或橡胶弹性联轴器具有经济性。

长期运维考量:在难维护区域(如隧道风机、高空设备),免维护的自润滑链条或金属弹性联轴器虽初始成本高2~3倍,但可减少停机损失。案例显示某汽车厂涂装线改用不锈钢链条后,年停机时间从40小时降至8小时,两年内收回增量成本。

对于边界场景(如中等扭矩+一定振动),可考虑混合方案:在电机-减速机间使用弹性联轴器减震,而在负载端采用链条联轴器传递扭矩。蕞终决策应结合具体工况参数(扭矩曲线、偏移量、环境指标)和全生命周期成本模型。我们上海昕德作为専业的联轴器厂家可为大家提供定制化解决方案——如耐高温弹性体联轴器或食品级不锈钢链条联轴器——以突破传统选型的局限,如需采购欢迎联系我们!

- 上一篇: 暂无上一篇

- 下一篇: 暂无下一篇